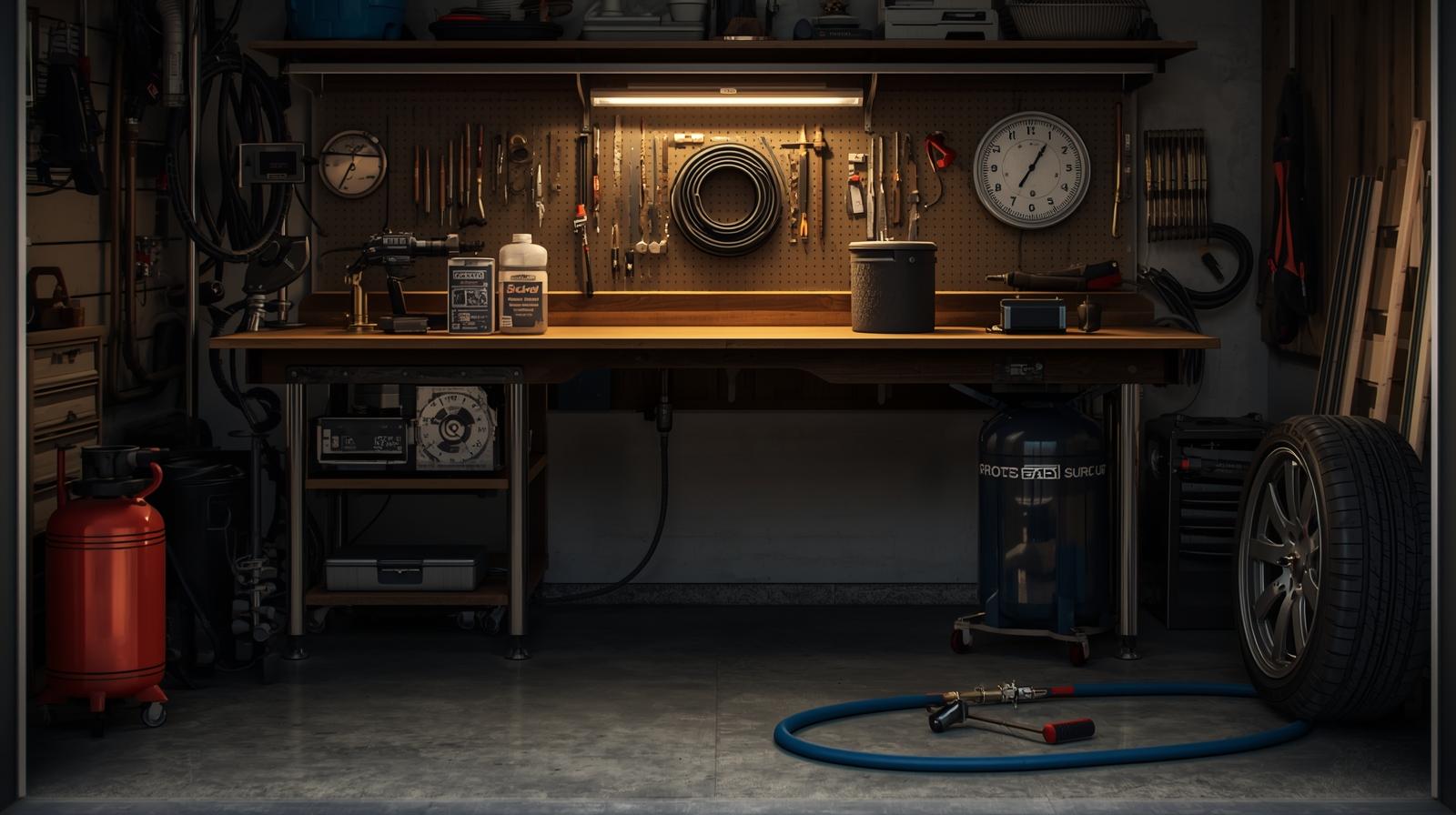

Druckluft in der Hobbywerkstatt und kleinen Handwerksbetrieben

So wählen Sie den passenden Kompressor – und bauen ein Setup, das mitwächst

Druckluft ist in vielen Werkstätten der heimliche Produktivitäts-Booster: Reifen befüllen, Werkstücke ausblasen, Klammern schießen, Lackierarbeiten durchführen oder Pneumatikkomponenten betreiben – alles geht schneller, sauberer und oft präziser. Gleichzeitig ist Druckluft ein Thema, bei dem in der Praxis sehr häufig die gleichen Fehler passieren: zu knapp dimensioniert, Zubehör unterschätzt, Luftqualität ignoriert – und am Ende sind Werkzeuge „lahm“, Oberflächen fehlerhaft oder der Kompressor läuft heiß.

Dieser Beitrag richtet sich an Heimwerker, die ein Druckluft-Setup aufbauen oder verbessern möchten – ohne unnötig Geld zu verbrennen, aber mit einem Plan, der späteren Tool-Zuwachs mitdenkt.

1) CFM, l/min und Literkessel: Was zählt wirklich?

Beim Kompressorkauf werden meist zwei Zahlen verglichen: Kesselvolumen (Liter) und Liefermenge (l/min bzw. CFM). Wichtig ist:

- Kessel (Liter) ist Ihr Puffer. Er hilft bei kurzen Lastspitzen (z. B. Schlagschrauber „einmal kurz“).

- Liefermenge (l/min / CFM) ist Ihre Dauerleistung. Sie entscheidet, ob ein Werkzeug kontinuierlich läuft, ohne dass der Druck wegbricht.

Faustregel, die in der Praxis funktioniert

- Kurz und kräftig (z. B. Ausblasen, Radmuttern lösen): Kessel hilft, aber Liefermenge darf nicht zu knapp sein.

- Dauerlauf (z. B. Schleifer, Sandstrahlen, Lackieren, Air-Knife): Liefermenge ist entscheidend – der Kessel ist nur „Anlaufhilfe“.

Wichtig: Achten Sie bei Herstellerangaben darauf, ob es sich um Ansaugleistung oder effektive Liefermenge handelt. Für die Praxis zählt die effektive Liefermenge bei einem definierten Druck (z. B. 6 oder 7 bar).

2) Typische Druckluft-Anwendungen in Garage, Keller & Werkbank

Damit Sie richtig dimensionieren, lohnt es sich, die eigenen Anwendungsfälle zu sortieren:

Häufige Anwendungen:

- Reifenbefüllung, Druckluftreiniger / Ausblaspistole

- Klammer-/Nagelgeräte, kleine Pneumatikzylinder

- Schlagschrauber (gelegentlich), Ratschen, Meißelhämmer

- Exzenterschleifer / Druckluftschleifer (bei längeren Sessions)

- Lackieren (Spot-Repair, kleinere Teile, Airbrush bis HVLP)

„Leistungsfresser“, die oft unterschätzt werden:

- Strahlen (Sand/Glasperlen/Granulat)

- Dauerhaftes Abblasen

- Druckluftschleifer im Dauerbetrieb

- HVLP-Lackierpistolen mit hohem Luftbedarf

Wenn Sie auch nur eine dieser Anwendungen ernsthaft betreiben, sollte die Auslegung großzügiger ausfallen – oder Sie planen bewusst mit Pausen/Arbeitszyklen.

3) Tool-Zuwachs einplanen: So dimensionieren Sie für „später“

Viele Hobbywerkstätten wachsen: Erst ist es der Reifenfüller, dann kommt ein Schlagschrauber, später ein Schleifer, irgendwann Lackieren oder Strahlen. Deshalb lohnt sich eine „Wachstums“-Strategie.

Drei sinnvolle Strategien

Heute minimal, aber aufrüstbar

Kompressor ordentlich wählen, Zubehör (Filter/Trocknung/Netz) so planen, dass später nur ergänzt wird.

Heute solide, morgen flexibel

Kompressor eine Nummer größer, dazu vernünftige Leitungen/Kupplungen – damit 80–90% der späteren Tools funktionieren.

Heute professionell, morgen skalierbar

Für Start-ups oder Maker mit Serienproduktion: eher in Richtung höherer Liefermenge, bessere Luftaufbereitung und saubere Verteilung denken.

Empfehlung aus der Praxis: Wenn Sie davon ausgehen, dass in den nächsten 12–24 Monaten ein luftintensiveres Werkzeug dazukommt, lohnt es sich fast immer, Liefermenge nicht auf Kante zu kaufen.

4) Überhitzung: Der unterschätzte Killer

Gerade bei preis- und platzsensitiven Kompressoren wird die Einschaltdauer schnell zum Limit. Typisches Szenario: Ein Werkzeug wird länger genutzt (Schleifen, Ausblasen, kleine Strahlarbeiten), der Kompressor läuft fast ohne Pause – das führt zu:

- steigender Temperatur,

- schnellerem Verschleiß,

- Abschaltungen (Thermoschutz),

- höherem Kondensatanfall (weil warme Luft mehr Feuchte trägt).

Was Sie daraus ableiten können

Für längere Arbeitsphasen ist eine ausreichende Liefermenge wichtiger als ein riesiger Kessel.

Planen Sie bewusst Arbeitszyklen (z. B. 5–10 Minuten arbeiten, dann kurz „nachladen“ lassen), wenn Ihr Kompressor eher im Hobbysegment liegt.

Achten Sie auf gute Belüftung und ausreichend Abstand zur Wand – besonders in Keller/Garage.

5) Leise arbeiten: Lärm reduzieren ohne Leistung zu verlieren

Lärm ist für viele Heimwerker und Maker das Hauptargument gegen Druckluft – vor allem in Wohngebieten, Kellern oder kundennahen Bereichen (kleines Start-up, Showroom, gemeinschaftliche Werkstatt).

Die häufigsten Lärmquellen

- Ansauggeräusch / Verdichtergeräusch

- Vibrationen über Boden/Wand

- Abblasgeräusche, undichte Kupplungen/Schläuche

Praktische Maßnahmen

- Standort: Wenn möglich, Kompressor nicht direkt am Arbeitsplatz aufstellen (Nebenraum, Ecke, Schallschutz).

- Entkopplung: Gummifüße, Antivibrationsmatten, kein direkter Kontakt zu Resonanzflächen.

- Netz statt Schlauchsalat: Feste Leitung oder vernünftige Schlauchführung reduziert „Zischen“ und Stress.

- Leckagen vermeiden: Auch kleine Undichtigkeiten machen dauerhaft Lärm – und kosten Energie.

6) Nasse Luft im Winter: Kondensat, Rost & Ärger vermeiden

Im Winter (oder bei Temperaturschwankungen zwischen warmem Raum und kalter Garage) wird Kondensat zum Dauerproblem. Warme Druckluft kühlt im Schlauch/Netz ab, Wasser fällt aus – das führt zu:

- rostigen Werkzeugen,

- klemmenden Pneumatikventilen,

- Wasser in der Lackierung (Oberflächenfehler),

- „spuckenden“ Ausblaspistolen.

Sofortmaßnahmen, die wirklich helfen

- Kondensat am Kessel regelmäßig ablassen (gerade im Winter häufiger).

- Wasserabscheider möglichst nahe am Kompressor und/oder vor kritischen Abnehmern.

- Schlauch nicht eiskalt lagern, wenn anschließend im warmen Bereich gearbeitet wird (Temperatursprung = Wasser).

Bei Lackierarbeiten: ohne saubere Luftaufbereitung entstehen fast zwangsläufig Probleme.

7) Öl und Wasser in der Leitung: Wann Filter/Trocknung wirklich nötig sind

Ein häufiger Irrtum: „Filter ist nur was für Profis.“ In der Realität hängt es von Ihrer Anwendung ab.

Für welche Anwendungen reicht „Basis“?

- Reifenbefüllung

- Ausblasen

- Nagler / Klammergeräte (meist)

- gelegentliche Pneumatik

Hier genügt oft: Wasserabscheider + einfacher Filter (je nach Nutzung).

Für welche Anwendungen sollten Sie aufrüsten?

- Lackieren (auch kleine Flächen!): Öl-/Wasser-/Partikelprobleme zeigen sich direkt im Finish (z. B. Krater/Fischaugen, matte Stellen, Einschlüsse).

- Präzise Pneumatik / Ventile: Wasser und Schmutz führen zu Störungen.

- Dauerlauf-Anwendungen: mehr Kondensat = mehr Risiko.

Praxis-Tipp: Für Lackierarbeiten ist eine separate Aufbereitung „kurz vor der Pistole“ oft sinnvoll (Feinfilter / ggf. Aktivkohle je nach Anforderung). Das reduziert Fehler deutlich.

8) Schlauch, Kupplung, Leitungsquerschnitt: Die heimlichen Leistungsbremsen

Viele Probleme werden fälschlich dem Kompressor zugeschrieben – dabei sind die eigentlichen Täter:

- zu dünne Schläuche,

- lange Schlauchwege,

- enge Kupplungen/Adapter,

- verschmutzte Filter,

- Engstellen im Netz.

Typische Symptome

- Werkzeug läuft „an“, bricht dann ein

- Druck am Manometer ist „ok“, aber unter Last fehlt Leistung

- Schlagschrauber wirkt schwach, Schleifer bleibt stehen

Was Sie prüfen sollten

- Schlauchinnendurchmesser passend zum Verbrauch (nicht nur „passt schon“).

- Kupplungen: Qualitätskupplungen mit gutem Durchfluss machen in der Praxis einen spürbaren Unterschied.

- Länge: Jeder zusätzliche Meter kostet Druck – besonders bei hohen Durchflüssen.

- Filterzustand: Ein zugesetzter Filter wirkt wie eine Drossel.

9) Schnell-Check: Warum der Schlagschrauber „schwach“ ist

Wenn ein Schlagschrauber nicht löst, liegt es sehr häufig an einem der folgenden Punkte:

- Zu kleiner Schlauch / zu enge Kupplung (klassisch!)

- Zu niedriger Arbeitsdruck am Werkzeug (Regler falsch eingestellt)

- Kompressor-Liefermenge zu knapp (Druck bricht unter Last ein)

- Zu viel Wasser/Öl im System (Werkzeug „klebt“)

- Falsches Werkzeugprofil (z. B. hoher Losbrechmoment nötig)

Sofortmaßnahme: Testen Sie einmal mit kurzem, dickem Schlauch und guter Kupplung direkt am Abgang. Wenn es dann deutlich besser wird, ist nicht der Schlagschrauber das Problem – sondern die Peripherie.

10) Mini-Setup für saubere Luft: Budget / Mittel / Pro

Damit Sie eine klare Vorstellung bekommen, hier drei sinnvolle „Pakete“ als Orientierung:

Budget-Setup (für Basisanwendungen)

- Kompressor passend zur Hauptanwendung

- Kondensat regelmäßig ablassen

- Wasserabscheider / Grobfilter

- ordentlicher Schlauch & Kupplungen

Geeignet für: Reifen, Ausblasen, Nagler, gelegentliche Pneumatik.

Mittel-Setup (für häufige Nutzung & bessere Zuverlässigkeit)

- Kompressor mit Reserven bei Liefermenge

- Wasserabscheider + Filterkombination

- saubere Verteilung (kurze Wege, passende Querschnitte)

- separate Entnahmestelle „clean air“ für empfindliche Anwendungen

Geeignet für: regelmäßige Werkstattarbeit, kleine Lackierjobs, längere Sessions.

Pro-Setup (für Start-ups, Serienarbeit, Lack/Finish)

- Leistungsreserve & saubere Luftaufbereitung

- definierte Entnahmestellen (Werkstatt / Lack / Pneumatik getrennt)

- konsequentes Kondensatmanagement

- ggf. Trocknungslösung passend zur Umgebung

Geeignet für: wiederholgenaue Ergebnisse, weniger Ausfallzeiten, saubere Oberflächen.

11) Wartung, die wirklich etwas bringt: 10-Minuten-Routine

Viele Kompressoren sterben nicht an „schlechter Qualität“, sondern an fehlender Routine. Diese Punkte kosten wenig Zeit, bringen aber viel:

- Kondensat ablassen (je nach Nutzung, im Winter häufiger)

- Ansaugfilter prüfen (staubige Garage/Werkstatt!)

- Schläuche & Kupplungen auf Undichtigkeiten prüfen

- Filterelemente nach Vorgabe wechseln (oder wenn Druckabfall steigt)

- Sichtprüfung: ungewöhnliche Geräusche, Hitze, Vibrationen

Wenn Sie viel mit Luft arbeiten: Legen Sie sich eine feste Routine an (z. B. wöchentlich kurzer Check, monatlich etwas gründlicher).

12) Typische Starter-Fehler beim Zubehör (und was stattdessen Sinn macht)

Fehler 1: „Schlauch ist Schlauch“

Stattdessen: Querschnitt, Länge und Kupplungssystem passend wählen.

Fehler 2: „Filter/Trocknung brauche ich nicht“

Stattdessen: Spätestens bei Lackieren oder Präzision ist Luftaufbereitung Pflicht.

Fehler 3: „Ich nehme erstmal das Günstigste – und rüste dann nach“

Stattdessen: Besser ein Setup, das modular erweiterbar ist (z. B. Filterstrecke ausbaubar, zusätzliche Entnahmestellen möglich).

Fehler 4: „Druck hochdrehen = mehr Leistung“

Stattdessen: Zu hoher Druck kann Werkzeuge schädigen und erhöht Verbrauch. Besser: Durchfluss und Engstellen optimieren.

13) Praxisbeispiele: 3 Setups für typische Nutzer

Beispiel A: Maker/Elektronik/3D-Druck (kleine Pneumatik, Reinigung)

Fokus: leise, kompakt, zuverlässig

Wichtig: Kondensatmanagement, saubere Kupplungen, kurzer Schlauchweg

Luftqualität: Basisfilter meist ausreichend

Beispiel B: Holzwerkstatt (Nagler, Ausblasen, sporadisch Schleifer)

Fokus: genügend Liefermenge für längere Sessions

Wichtig: Ansaugfilter (Staub!), Wasserabscheider, robustes Schlauchsystem

Tipp: Entnahmestelle „sauber“ für empfindliche Arbeiten

Beispiel C: Kleines Start-up (Prototypen, kleine Serien, gelegentlich Lack)

Fokus: reproduzierbare Ergebnisse, weniger Downtime

Wichtig: gute Luftaufbereitung, definierte Abnehmer, Planbarkeit bei Erweiterung

Tipp: Lackieren getrennt betrachten (separate Filter-/Aufbereitung nahe der Pistole)

14) Checkliste: In 5 Fragen zum passenden Kompressor-Setup

- Welche Anwendung ist die anspruchsvollste (Schleifen, Strahlen, Lackieren)?

- Wie lange am Stück arbeiten Sie typischerweise (Minuten/Std.)?

- Wie laut darf es sein (Keller, Garage, Nachbarn, Kundennähe)?

- Wie wichtig ist Luftqualität (Finish/Lack, Präzision, Pneumatik)?

- Wächst Ihr Werkzeugpark in den nächsten 12–24 Monaten?

Wenn Sie diese fünf Fragen beantworten, lässt sich ein Setup fast immer sauber dimensionieren – ohne teure Fehlkäufe.

Fazit: Mit Plan sparen Sie Geld, Nerven und Zeit

Für Heimwerker, Maker und kleine Start-ups gilt: Der Kompressor ist nur die halbe Miete. Liefermenge passend zur Anwendung, Peripherie ohne Engstellen und Luftaufbereitung nach Bedarf entscheiden darüber, ob Druckluft Spaß macht – oder dauerhaft frustriert.